Nová metoda aditivní výroby v Austrálii umožňuje získat pevnější, pružnější a levnější titanovou slitinu.

- Úspora ≈ 29 % nákladů.

- Homogenní a rovnoměrná struktura zrn.

- Zvýšená pevnost a pružnost.

- Odstranění vanadu.

- Prediktivní design na bázi P

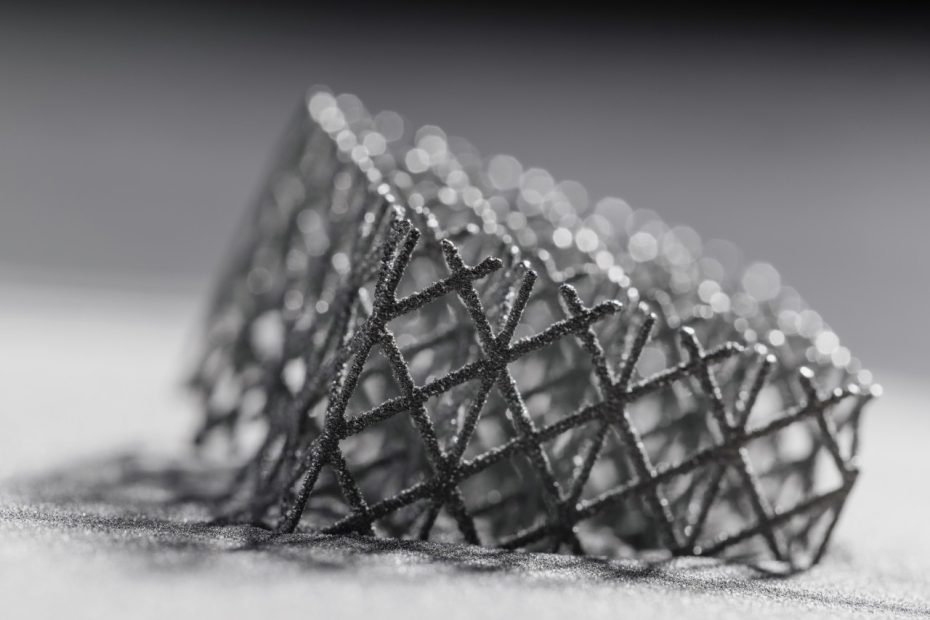

Nová titanová slitina vyrobená metodou 3D tisku: pevnější a ekonomičtější než kdykoli předtím

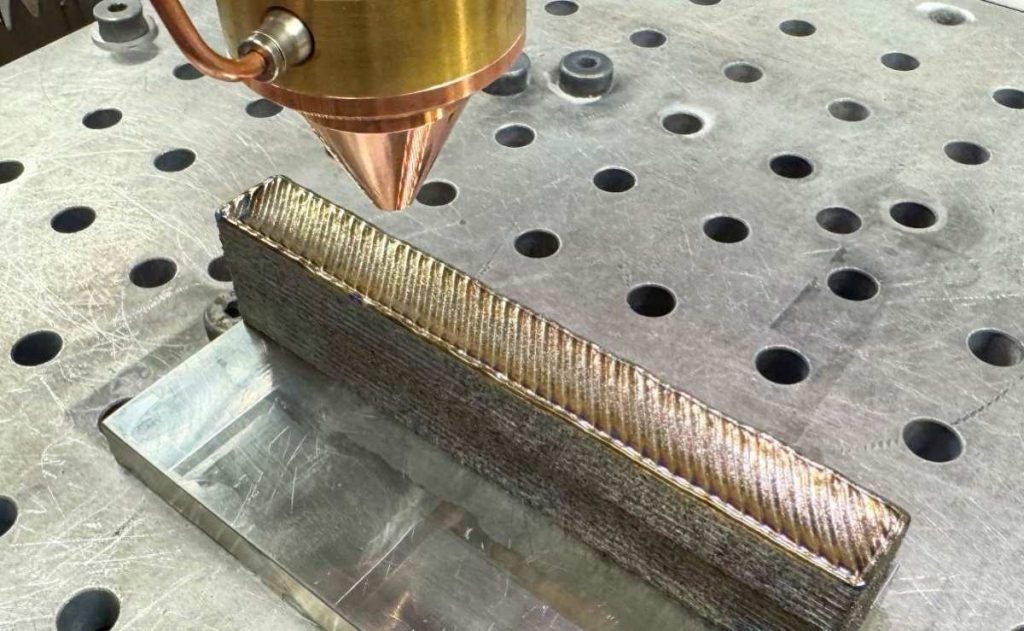

Skupina vědců z RMIT University v Austrálii vyvinula titanovou slitinu vyrobenou metodou 3D tisku , jejíž výroba je přibližně o 29 % levnější než výroba tradiční slitiny Ti-6Al-4V. Klíčem ke snížení nákladů byla náhrada vanadu, který je stále dražší a obtížněji dostupný, běžnějšími a levnějšími prvky, aniž by byly narušeny základní mechanické vlastnosti, jako je pevnost a tvárnost.

Proč je to důležité?

Klasická slitina Ti-6Al-4V byla vyvinuta pro lití a kování, nikoli pro aditivní výrobu . Při 3D tisku má sklon k tvorbě sloupcovitých krystalických struktur, což činí materiál velmi pevným v jednom směru, ale méně spolehlivým v jiných. To omezuje jeho použití v náročných odvětvích, jako je letecký průmysl a medicína.

Nová formule zajišťuje rovnoměrnou velikost zrn, čímž eliminuje mechanickou anizotropii a zlepšuje strukturální integritu. Otevírá tak cestu k výrobě spolehlivějších a odolnějších komponentů bez nutnosti nákladného dodatečného zpracování.

Vědecký přístup

Skupina vyhodnotila tři termodynamické parametry pro předpovídání a kontrolu struktury zrn: rozsah nerovnovážného zpevnění (ΔTs), faktor omezení růstu (Q) a parametr podchlazení (P). Po mnoha letech experimentů potvrdili, že P je nejlepším indikátorem pro navrhování nových slitin, protože umožňuje předpovědět, zda budou zrna v tištěném materiálu rovnostranná nebo sloupcovitá.

Tato metodika umožňuje urychlit vývoj materiálů a zkrátit testovací cykly, čímž se vyhnete nákladným iteracím.

Validace a nejbližší budoucnost

Výzkum prošel laboratorními testy a již získal předběžný patent. Tým hledá partnery z leteckého , automobilového a zdravotnického průmyslu pro zavedení slitiny do průmyslové výroby. Univerzálnost tohoto materiálu umožňuje jeho použití v individuálních implantátech, součástech dronů a kriticky důležitých součástech letadel.

Tento úspěch odpovídá světovým trendům nahrazování deficitních prvků dostupnými alternativami bez snížení výkonu. Podobné příklady použití kyslíku nebo železa v nových titanových slitinách jsou již studovány se stejným cílem: snížit náklady a dopad na životní prostředí.

Potenciál

Tato technologie přináší zřejmé výhody na cestě k ekologičtější průmyslu:

- Méně odpadu : aditivní výroba výrazně snižuje množství odpadu ve srovnání s tradičním zpracováním.

- Úspora energie : vyloučení kriticky důležitých kovů, jako je vanad, snižuje energetickou náročnost dodavatelského řetězce.

- Zvýšená životnost: homogenní krystalická struktura zvyšuje životnost a snižuje četnost výměny dílů.

- Širší použití: od lehkých letadel po individuální protézy, což přispívá k rozvoji vysoce výnosné ekonomiky uzavřeného cyklu.

- Základ pro nová řešení: prediktivní metoda může být reprodukována pro vytvoření dalších optimalizovaných slitin z snadno dostupných a recyklovatelných materiálů.

Tento úspěch není jen technickým vylepšením: je to strategický krok na cestě k průmyslovému modelu, který kombinuje efektivitu, dostupnost a ekologičnost ve vysoce výkonných materiálech.